|

| |

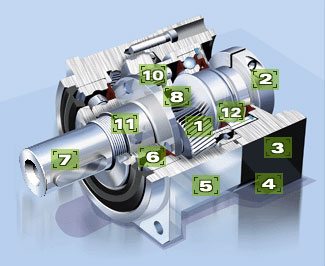

1、螺旋齿轮设计 |

|

2、筒夹式的锁紧机构 |

| |

|

减速机构采用螺旋齿轮设计,其齿形啮合率为一般正齿轮的二倍以上,具有运转平顺、低噪音、高输出扭矩和低背隙的特性 |

|

|

输入端与马达的连结采用筒夹式的锁紧机构关经动平衡分析,以确保在高输入转速下结合介面的同心度和零背隙的动力传导 |

| |

|

|

|

| |

3、马达连接板的模组化设计 |

|

4、高效率的表面处理技术 |

| |

|

独特的马达连接板和轴衬的模组化设计,适用于任何厂牌的型式的伺服马达 |

|

|

齿轮箱表面利用无电解镍处理,马达连接板采黑色阳极处理,提高环境的耐受性和抗腐蚀能力 |

| |

|

|

|

| |

5、一体式的齿轮箱本体 |

|

6、NyoGel 792D 合成润滑油脂 |

| |

|

齒輪箱和內環齒輪採一體式的設計,結構緊湊、精密度高、輸出扭矩大 |

|

|

使用NyoGel 792D合成润滑油脂,并采IP65防护等级的密封设计,润滑油不泄漏免保养 |

| |

|

|

|

| |

7、一体式的行星臂架 |

|

8、先进的离子氮化技术 |

| |

|

行星臂架与输出轴采一体式的结构设计,确保最大的扭转刚性 |

|

|

齿轮材料选用高级之铬钼钒合金钢,经调质热处理至基材硬度30Rc,再利用本厂先进之离子氮化设备将齿轮表面之硬度氮化至840Hv,以获得最佳的耐磨耗和耐冲击韧性

|

| |

|

|

|

| |

9、3D拓蹼的设计分析技术 |

|

10、满针的滚针轴承设计 |

| |

|

利用3D拓蹼的设计分析技术,分别对螺旋齿面作齿形及导程修整,以降低齿轮对啮入及啮出的冲击和噪音,增加齿轮系的使用寿命 |

|

|

行星齿轮的传动介面采用不含保持器之满针、滚针轴承,增加接触面积以提高结构刚性及输出扭矩 |

| |

|

|

|

| |

11、输出端 |

|

12、输入端 |

| |

|

输出轴的油封接触介面采用先进的碳氮化钛(TiCN)镀膜,表面硬度达3,000Hv以上,且接触面的表面粗度达R.0.2mm以下,可确保最低摩擦系数和最低的起动扭矩 |

|

|

专利的油封系统设计,输入端的高速油封介面采先进陶瓷(Ceramic)套环,表面硬度和精度分别达到1700Hv和R.0.2mm以下,且有最佳的耐蚀性、抗磨耗特性程热传导特性,辅以特殊的油封材质,确保最佳的密封性的使用寿命 |

| |

|

|

|

| |

13、专利的行星臂架设计 |

|

14、齿轮棒材同心度准确 |

| |

|

专利的行星臂架设计,将太阳齿轮的轴承直接装设于行星臂架内,提高齿轮系的运转精度 |

|

|

整支齿轮棒材制作出的太阳齿轮,刚性强,同心度准确 |